תכנון דרישות חומר (MRP) הוא מערכת ניהול מלאי מבוססת מחשב שנועדה לסייע למנהלי הייצור בתזמון ובביצוע הזמנות לפריטים תלויים. פריטי ביקוש תלויים הם רכיבים של מוצרים מוגמרים - כגון חומרי גלם, חלקי רכיבים ומכלולי משנה - אשר כמות המלאי הדרושה להם תלויה ברמת הייצור של המוצר הסופי. לדוגמה, במפעל שייצר אופניים, פריטי מלאי לביקוש תלוי עשויים לכלול אלומיניום, צמיגים, מושבים ורשתות אופניים.

מערכות ה- MRP הראשונות לניהול מלאי התפתחו בשנות הארבעים והחמישים. הם השתמשו במחשבי מיינפריים כדי לפוצץ מידע ממגוון חומרים עבור מוצר מוגמר מסוים לתכנית ייצור ורכישה של רכיבים. זמן קצר, MRP הורחב לכלול לולאות משוב מידע כך שאנשי הייצור יוכלו לשנות ולעדכן את הקלטים למערכת לפי הצורך. הדור הבא של MRP, המכונה תכנון משאבי ייצור או MRP II, שילב גם היבטים של שיווק, מימון, חשבונאות, הנדסה ומשאבי אנוש בתהליך התכנון. מושג קשור המתרחב על MRP הוא תכנון משאבי ארגונים (ERP), המשתמש בטכנולוגיית מחשב כדי לקשר בין האזורים הפונקציונליים השונים על פני עסק עסקי שלם.

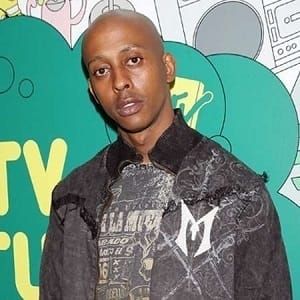

בן כמה נייט ברלסון

MRP עובד אחורה מתוכנית ייצור של מוצרים מוגמרים לפיתוח דרישות לרכיבים וחומרי גלם. MRP מתחיל בלוח זמנים למוצרים מוגמרים המומר ללוח זמנים של דרישות עבור מכלולי המשנה, חלקי הרכיב וחומרי הגלם הדרושים לייצור המוצר הסופי במסגרת לוח הזמנים שנקבע. MRP נועד לענות על שלוש שאלות: מה נחוץ? כמה נחוץ? ו מתי האם זה נחוץ? '

MRP מחלק את דרישות המלאי לתקופות תכנון, כך שניתן יהיה להשלים את הייצור בזמן, תוך שמירה על מינימום על ידי רמות המלאי - ועלויות נשיאה נלוות. מיושם ומשתמש כראוי, זה יכול לעזור למנהלי הייצור לתכנן את צרכי הקיבולת ולהקצות זמן ייצור. אך מערכות MRP עשויות להיות זמן רב ויקרות ליישום, מה שעשוי להניח אותן מחוץ לטווח עבור כמה עסקים קטנים. בנוסף, המידע שיוצא ממערכת MRP טוב רק כמו המידע שנכנס אליו. על החברות לנהל חשבונות חומרים עדכניים ומדויקים, מספרי חלקים ורשומות מלאי אם הם רוצים לממש את היתרונות הפוטנציאליים של MRP.

תשומות MRP

קלט המידע למערכות MRP מגיע משלושה מקורות עיקריים: שטר חומרים, לוח זמנים וקובץ רשומות מלאי. כתב החומרים הוא רשימה של כל חומרי הגלם, חלקי הרכיב, מכלולי המשנה והמכלולים הנדרשים לייצור יחידה אחת של מוצר מוגמר ספציפי. לכל מוצר אחר שמיוצר על ידי יצרן נתון, יהיה בעל חומרי נפרד משלו. שטר החומרים מסודר בהיררכיה, כך שהמנהלים יוכלו לראות אילו חומרים דרושים כדי להשלים כל רמה של ייצור. MRP משתמש בכתב החומרים כדי לקבוע את הכמות של כל רכיב הדרוש לייצור מספר מסוים של מוצרים מוגמרים. מכמות זו המערכת מפחיתה את כמות הפריט שנמצא כבר במלאי כדי לקבוע את דרישות ההזמנה.

לוח הזמנים הראשי מתאר את פעילויות הייצור הצפויות של המפעל. פותח באמצעות תחזיות פנימיות והזמנות חיצוניות, הוא מציין את הכמות של כל מוצר שייוצר ואת מסגרת הזמן בהן יהיה צורך. לוח הזמנים הראשי מפריד את אופק התכנון ל'דלי זמן ', שהם בדרך כלל שבועות קלנדריים. לוח הזמנים חייב לכסות מסגרת זמן ארוכה מספיק כדי לייצר את המוצר הסופי. זמן ייצור כולל זה שווה לסכום זמני ההובלה של כל פעולות הייצור וההרכבה הקשורות. חשוב לציין כי לוחות הזמנים הראשיים נוצרים לרוב על פי הביקוש וללא התחשבות בקיבולת. מערכת MRP לא יכולה לדעת מראש אם לוח זמנים אינו אפשרי, ולכן ייתכן שמנהלים יצטרכו להריץ מספר אפשרויות דרך המערכת לפני שהם ימצאו אחד שעובד.

קובץ רשומות המלאי מספק חשבונאות של כמה המלאי כבר נמצא או בהזמנה, ולכן יש להפחית אותו מדרישות החומר. קובץ רשומות המלאי משמש למעקב אחר מידע על הסטטוס של כל פריט לפי פרק זמן. זה כולל דרישות ברוטו, קבלות מתוזמנות וסכום צפוי. הוא כולל פרטים נוספים גם עבור כל פריט, כמו הספק, זמן ההובלה וגודל המגרש.

עיבוד MRP

באמצעות מידע שנשלף ממאגר החומרים, לוח הזמנים הראשי ותיק רשומות המלאי, מערכת MRP קובעת את הדרישות נטו לחומרי גלם, חלקי רכיב, ומכלולי משנה לכל תקופה באופק התכנון. עיבוד MRP קובע תחילה את דרישות החומר הגולמי, ואז מחסר את המלאי העומד לרשותך ומוסיף בחזרה למלאי הבטיחות על מנת לחשב את דרישות הרשת.

התפוקות העיקריות מ- MRP כוללות שלוש דוחות ראשוניים ושלושה דוחות משניים. הדוחות העיקריים מורכבים מ: לוחות זמנים להזמנות מתוכננות, המתוות את הכמות והתזמון של הזמנות חומריות עתידיות; שחרור הזמנות, המאשר לבצע הזמנות; ושינויים בהזמנות המתוכננות, אשר עשויים לכלול ביטולים או תיקונים של הכמות או מסגרת הזמן. הדוחות המשניים שנוצרו על ידי MRP כוללים: דוחות בקרת ביצועים, המשמשים למעקב אחר בעיות כמו מועדי מסירה שהוחמצו ומלאי אוספים במטרה להעריך את ביצועי המערכת; דוחות תכנון, בהם ניתן להשתמש בחיזוי דרישות מלאי עתידיות; ודוחות חריגים, אשר מפנים את תשומת ליבם של המנהלים לבעיות גדולות כמו הזמנות מאוחרות או שיעורי גרוטאות מוגזמים.

למרות שעבודה אחורה מתכנית הייצור של מוצר מוגמר כדי לקבוע את הדרישות לרכיבים עשויה להיראות כתהליך פשוט, זה יכול להיות מאוד מסובך, במיוחד כאשר משתמשים בכמה חומרי גלם או חלקים במספר מוצרים שונים. שינויים תכופים בעיצוב המוצר, בכמויות ההזמנות או בלוח הזמנים של הייצור מסבכים גם את העניינים. החשיבות של כוח המחשב ניכרת כאשר בוחנים את מספר לוחות הזמנים של החומרים שיש לעקוב אחריהם.

יתרונות ומשיכות של MRP

מערכות MRP מציעות מספר יתרונות פוטנציאליים לחברות יצרניות. חלק מהיתרונות העיקריים כוללים עזרה למנהלי הייצור למזער את רמות המלאי ואת עלויות הנשיאה הנלוות, לעקוב אחר דרישות החומר, לקבוע את גדלי המגרש החסכוניים ביותר להזמנות, לחשב כמויות הדרושות כמלאי בטיחות, להקצות זמן ייצור בין מוצרים שונים ולתכנן לעתיד. צרכי קיבולת. המידע שנוצר על ידי מערכות MRP שימושי גם בתחומים אחרים. יש מגוון גדול של אנשים בחברת ייצור שעשויים למצוא שימוש רב במידע שמספקת מערכת MRP. מתכנני הייצור הם משתמשים ברורים של MRP, כמו גם מנהלי הייצור, שעליהם לאזן בין עומסי העבודה בין המחלקות ולקבל החלטות בנוגע לתזמון עבודות. מנהלי צמחים, האחראים על הוצאת הזמנות עבודה ושמירה על לוחות הזמנים של הייצור, מסתמכים רבות גם על תפוקת ה- MRP. משתמשים אחרים כוללים נציגי שירות לקוחות, אשר צריכים להיות מסוגלים לספק מועדי אספקה צפויים, מנהלי רכש ומנהלי מלאי.

למערכות MRP יש גם כמה חסרונות פוטנציאליים. ראשית, MRP מסתמך על מידע קלט מדויק. אם עסק קטן לא שמר על רשומות מלאי טובות או לא עדכן את חשבונות החומרים שלו בכל השינויים הרלוונטיים, הוא עלול להיתקל בבעיות חמורות בתפוקות מערכת ה- MRP שלו. הבעיות יכולות לנוע בין חלקים חסרים וכמויות הזמנה מוגזמות לתזמון עיכובים ותאריכי מסירה שהוחמצו. לכל הפחות, מערכת MRP חייבת לכלול לוח זמנים ייצור מדויק של אב, הערכות זמן אספקה טובות ורשומות מלאי עדכניות על מנת לתפקד ביעילות ולייצר מידע שימושי.

חסרון פוטנציאלי נוסף הקשור ל- MRP הוא שהמערכות יכולות להיות קשות, גוזלות זמן ויקרות ליישום. עסקים רבים נתקלים בהתנגדות מצד עובדים כאשר הם מנסים ליישם MRP. לדוגמא, עובדים שפעם הסתדרו עם שמירת רשומות מרושלת עשויים להתרעם על המשמעת ש- MRP דורש. או שמחלקות שהתרגלו לאגור חלקים במקרה של מחסור במלאי, יתקשו לסמוך על המערכת ולהרפות מההרגל הזה.

המפתח להכנת עבודות יישום MRP הוא מתן הכשרה והשכלה לכל העובדים שנפגעו. חשוב כבר בשלב מוקדם לזהות את אנשי המפתח שבסיס הכוח שלהם יושפע ממערכת MRP חדשה. אנשים אלה חייבים להיות בין הראשונים שהשתכנעו מהיתרונות של המערכת החדשה על מנת שהם יוכלו לרכוש את התוכנית. אנשי מפתח חייבים להיות משוכנעים כי באופן אישי ינוהלו להם המערכת החדשה יותר מאשר כל מערכת חלופית. אחת הדרכים לשפר את קבלת העובדים למערכות MRP היא להתאים את מערכות התגמול כך שישקפו את יעדי ניהול הייצור והמלאי.

MRP II

בשנות השמונים הורחבה טכנולוגיית ה- MRP ליצירת גישה חדשה הנקראת תכנון משאבי ייצור, או MRP II. 'הטכניקות שפותחו ב- MRP כדי לספק לוחות זמנים ייצור תקפים הוכיחו הצלחה כל כך, עד שארגונים התוודעו לכך שעם לוחות זמנים תקפים ניתן לתכנן ולשלוט טוב יותר במשאבים אחרים', ציין גורדון מינטי בספרו. תכנון ובקרת ייצור . 'תחומי השיווק, הכספים והכוח הושפעו מהשיפור בהתחייבויות למסירת לקוחות, תחזיות תזרים מזומנים ותחזיות ניהול כוח אדם.'

מהי מוצא אתני זאק אפרון

Minty המשיך והסביר כי MRP II 'לא החליף את MRP, וגם לא גרסה משופרת שלו. במקום זאת, הוא מייצג מאמץ להרחיב את היקף תכנון משאבי הייצור ולערב אזורים פונקציונליים אחרים של המשרד בתהליך התכנון, כגון שיווק, מימון, הנדסה, רכש ומשאבי אנוש. MRP II שונה מ- MRP בכך שלכל האזורים הפונקציונליים הללו יש קלט לתזמון הייצור הראשי. מאותה נקודה, MRP משמש לייצור דרישות חומר ולעזור למנהלי הייצור לתכנן קיבולת. מערכות MRP II כוללות לרוב יכולות סימולציה כך שמנהלים יכולים להעריך אפשרויות שונות.

בִּיבּלִיוֹגְרָפִיָה

חסין, מ 'אחסן א' ופ.צ. פנדי. 'MRP II: האם פשטותה צריכה להישאר ללא שינוי?' ניהול תעשייתי . מאי-יוני 1996.

מינטי, גורדון. תכנון ובקרת ייצור . Goodheart-Willcox, 1998.

סטיבנסון, וויליאם ג'יי. ניהול הפקה / תפעול . מהדורה שביעית. מקגרו היל, 2002.

'מדוע חברות קטנות ובינוניות צריכות לאמץ MRP / ERP.' חודשי היצרנים . 16 במרץ 2005.